Synthèse Module 3 par Florence

- La mise sous contrôle des risques est une action VOLONTARISTE et non subie

- L’objectif principal d’un risk manager est la continuité d’activité

- Evolutions réglementaires récentes en la matière notamment pour les groupes côtés en Bourse : obligation de communiquer sur la cartographie des risques et sur l’efficacité de la mise sous contrôle des risques

- Différents types de risques :

o Risque pur : aléatoire

o Risque spéculatif : décision de la direction, risque de change etc.

o Risque hybride : mix entre les 2 précédents

o Risque émergent = non reconnu par les assureurs

- Méthode de gestion des risques :

o Qualifier les risques (cf typologie) : cartographie

o Identifier et analyser les risques purs :

§ Causes => Dysfonctionnement=> Conséquences : circulariser les infos (interviews, visites de site, audit documentaire, questionnaires)

§ En déduire des scenarii de crises

§ Hiérarchiser les risques « bruts »: soit uniquement Gravité ; soit Gravité x Probabilité soit Gravité x Probabilité x Contrôle des activités

o Mettre les risques sous contrôle (PREVENTIF) :

§ Procédures (de sécurité, de gestion de crise, Plan d’urgence etc.)

§ Investissements et charges de sécurité

§ Mise sous contrôle financier du risque : autofinancement, assurances, financements alternatifs (via des captives d’assurance ou de la réassurance financière)

- Les captives d’assurance, un enjeu de pouvoir ds les grds groupes

2 – La démarche Qualité

Enjeu majeur: fidéliser les parties intéressées et ainsi participer à la compétitivité de l’entreprise

Enjeux associés :

- se différencier la concurrence : savoir écouter et communiquer avec le client, la PI

- créer de la valeur : savoir où l’entreprise se positionne / Qualité/Prix => adaptation de la démarche qualité = f(positionnement Q/P)

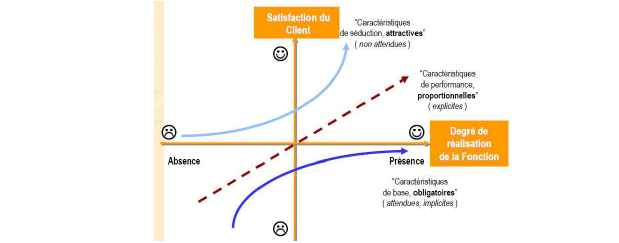

- satisfaire les besoins de base ET les attentes de séduction : KANO

- améliorer la rentabilité de l’entreprise via l’optimisation du COQ Coût d’Obtention de la qualité = Coûts Qualité (Prévention + Contrôles) + Coûts de Non Qualité (Interne et Externe)

Management de la qualité : orienter et contrôler un organisme en matière de qualité

Outils : PDCA (amélioration continue) – Assurance Qualité : une organisation qui donne confiance dans le système => Prévoir – Faire – Prouver

Les étapes d’une démarche qualité :

- Engagement de la direction

- Objectifs qualité en accord ac direction

- Organiser la structure qualité

- Réaliser un état des lieux : différents outils : enquête de satisfaction clients, bilan des coûts de non qualité, analyse des processus etc.

- Plan d’action => PDCA

=> du curatif au correctif jusqu’au préventif

3 – L’écoute des parties intéressées

Un des outils de la démarche qualité

Différents objectifs : recueillir les attentes => étude qualitative ; mesurer la satisfaction client => étude quantitative

=> pour déboucher ensuite sur des actions et des résultats

Différents niveaux d’écoute client en fonction des objectifs fixés par l’écoute :

- clients mécontents => Maîtriser

- clients satisfaits => Améliorer

- clients fidèles enthousiastes => Anticiper

ð écoute client = un projet => définir et respecter un plan

Etude qualitative : identifier les attentes et les caractériser

-

Interviews clients

- Définir objectif et périmètre de l’écoute client

- Choisir les clients (12 à 20) : cible ?

- Préparer l’entretien : guide, formation (questions ouvertes, factuel)

- Rencontre avec clients (3/4 d’h)

- Revoir si besoin le guide d’entretien au bout de quelques rencontres

-

Analyse interviews et qualification des attentes

- Idées sous forme de post-it

- Sélection via système de points pour ne retenir qu’une vingtaine d’idées

- Traduction des idées en attente : Sujet/Verbe /Complément

- Positionner sur un diagramme en arbre : le diagramme des attentes // engagements existants de l’entreprise

-

Qualification des attentes

- Technique de Kano : étude des caractéristiques des exigences client => questionnaire (/telle fonction : importance)

- Evaluer qualitativement les résultats : COPAIN Contradictoire/ Obligatoire /Performante/ Attrative/Indifférente/Nulle => grille => tableau de synthèse permettant de caractériser les attentes, possibilité de replacer les fonctions sur le diagramme de Kano pour vue synthétique

Etude quantitative : mesurer la satisfaction client

- Construire le questionnaire

Champ d’étude : qui ? cbien ?quoi ?comment ?

Penser à inclure comparaison ac concurrents

- Faire remplir le questionnaire

Différents modes d’enquêtes : mailing, face à face, téléphone

- Exploiter les données

Donner une note aux réponses des clients, cumuler pour avoir l’indice qualité par attente, synthétiser sur un graphe

Définir le plan d’actions

4 – Analyse de la valeur

Objectif : Raisonner en création de valeur, dans une logique de rentabilité, de reengeniering et de benchmarking

COQ = Coût d’Obtention de la Qualité (cf ci-dessus)

ð objectif : un COQ global réduit avec moins de défaillance , moins de contrôle et plus de prévention

ð évolution non linéaire du COQ dans le temps

ð il passe par un optimum (via baisse de CNQ et augmentation de CQ), attention à la surqualité

ð indicateur permettant de piloter et d’évaluer la politique qualité, parle aux financiers

ð difficultés : volonté de la direction, tâche importante, chiffrage « objectif » des coûts, nécessite beaucoup de communication

Analyse de la valeur « processus »

Objectif : éliminer les « gaspillages » tout au long du processus pour réaliser un produit conforme aux exigences clients, au moindre coût, dans le respect des délais

2 type de méthodes : « douce » => amélioration continue / « radicale » => reengeniering

Idée maîtresse : partir de l’analyse de la valeur ajoutée => quelles sont les activités qui doivent être réalisées pour satisfaire le client ? Notion de VA directe et indirecte

Comment procéder ?

- décrire le processus : cf carto des processus : Qui ? Quand ? Comment ? Quoi ?

- diagnostiquer le processus : constats (pbs ? indicateurs ? simplification ? etc.) – conséquences - causes

- imaginer les scenarii : trouver solutions, établir scenarii avec éléments de comparaison en Q/C/D, impacts

- décrire le processus cible

- Plan d’action

Analyse de la valeur « produit »

Objectif : savoir comment se répartit la valeur sur un produit, ce qui est vraiment important et différenciant

Méthode : ROCHE

Recenser les fonctions du produit, en le regardant dans son environnement

Organiser les fonctions

Caractériser les fonctions (métriques : ex ph, longueur etc.) avec des critères d’acceptation, des tolérances éventuelles

Hiérarchiser les fonctions :

- côté client : méthode du Tri croisé afin de déterminer l’utilité pour le client (tableau à double entrée avec les fonctions pour les coter les unes/ autres)

- en parallèle côté entreprise, matrice de transfert permettant de croiser les fonctions avec les éléments matériels et de répartir les coûts de production

ð en croisant les 2, on voit si l’argent est mis au bon endroit ou si au contraire une fonction peu importante génère un coût de production important

ð il est également intéressant de se comparer à la concurrence : si on est bcp moins bon qu’un concurrent sur une fonction importante => plan d’action

ð Représentation via la matrice qualité où l’on peut placer les fonctions en ligne et différents éléments en colonne : type d’attente (COPAIN), Importance/client ; évaluation de la performance de l’entreprise sur ces fonctions, idem pour la concurrence, les réclamations clients, objectifs qualité puis en synthèse : la cible interne, la concurrence, notre position actuelle

E étude économique

5 – AMDEC = Analyse des Modes de Défaillances, de leurs Effets et de leur Criticité

Définition

Technique d’analyse des risques de non qualité pouvant impacter un produit ou un processus, et ce par anticipation

Processus => analyse des risques de Non Conformité du produit résultant d’un processus de réalisation – le ZERO NC

Produit => analyse des risques de Défaillance du produit en utilisation f(choix de conception) - le ZERO DEFAUT

Limite : cette méthode ne permet pas d’identifier les défaillances d’un enchaînement d’évènements

Objectif : améliorer la fiabilité d’un «objet » dès sa conception

AMDEC Produit – la méthode

=> Méthode de vérification des choix techniques de conception avant le lancement en production

1. Définition de l’étude : nom du produit, objectif qualité du produit, limites, groupe de travail, planning

2. Analyse fonctionnelle : lister de façon exhaustive toutes les fonctions (fonctions principales, contraintes ou complémentaires)

3. Analyse et évaluation des modes de défaillance (bruit, rupture etc.): pour chaque fonction, décrire le/les modes de défaillance de la fonction – les effets et les causes de la défaillance puis les manières de les détecter et enfin hiérarchiser les modes de défaillance par une cotation : D (proba de non détection) x O (occurrence) x G (Gravité) – Se baser sur l’historique, le dossier, l’expérience etc.

4. Actions Correctives et/ou Préventives

5. Réévaluation après mise en place de ces actions => criticité résiduelle

6. Liste des points critiques

7. Plan d’actions

Remarque : si produit très innovant, peu de retour d’expérience => majorer l’occurrence dans la cotation

AMDEC Processus

Mêmes étapes

Pré requis : on part du principe que les entrées du processus sont OK

Le groupe de travail doit être multidisciplinaire avec participants, animateur (garant méthode), pilote (garant du résultat)

L’(les)objectif(s) doit être clair : ex : client interne et/ou externe ?

S’appuyer sur la cartographie, la description du processus actuel

Etude qualitative d’abord => Brainstorming

Remarques :

- si une défaillance a un effet déporté dans le temps, il faut bien l’inclure dans l’AMDEC

- ne pas oublier d’envisager les situations dégradées

puis cotation ( à la fin, pour éviter polémiques…)

Détection => en lien ac le Plan de Surveillance – Occurrence = fréquence d’apparition de la cause entraînant le mode de défaillance

AC ou AP abaissent un ou plusieurs paramètre de criticité (D, O ou G)

Remarque : ensuite bien passer en revue toutes les cotations car une AC ou AP peut avoir des impacts sur plusieurs modes de défaillance.

Florence